【案例解析】某微細粒赤鐵礦選礦工藝流程

2024-06-13 來源:鑫海礦裝 (279次瀏覽)

我國鐵礦雖儲量多���,但大部分都以“貧細雜”為主,礦物性質(zhì)差異大且選礦難度也較大���。目前可處理赤鐵礦的選礦工藝流程可有階段磨礦或連續(xù)磨礦����、粗細分選�、重選-高梯度磁選-陰離子反浮選工藝,連續(xù)磨礦�、強磁選-陰離子反浮選工藝和焙燒、階段磨礦-高效磁選-陽離子反浮選工藝等�。但具體如何選擇,需根據(jù)赤鐵礦石性質(zhì)而定����。下面我們以某細粒赤鐵礦為例,介紹其中一種赤鐵礦選礦工藝流程����。

某細粒赤鐵礦礦石性質(zhì)

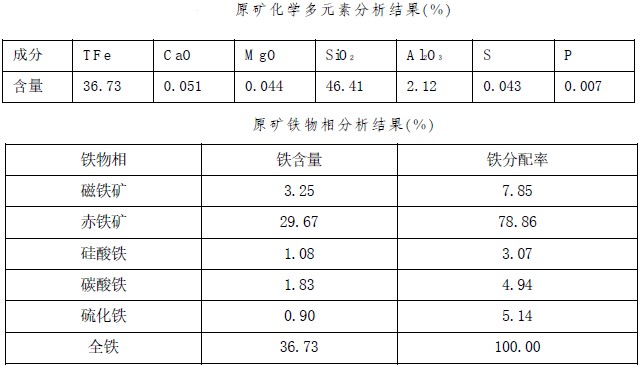

該赤鐵礦中鐵為主要的可選元素,其中包含磁鐵礦����、赤鐵礦、硅酸鐵�����、碳酸鐵和硫化鐵等,主要脈石礦物是SiO2��,有害雜質(zhì)磷和硫都很低����,對鐵精礦品位的影響很小。

通過顯微鏡下對鐵礦物的嵌布粒度統(tǒng)計����,鐵礦物的單體解離度需達到90%以上,磨礦至-0.043mm占90%�����,才能實現(xiàn)礦物單體解離�,因此在選礦過程中,需重視磨礦和分級過程�,并要充分發(fā)揮預先強磁拋尾的作用,使得在實現(xiàn)礦物較充分單體解離的同時�,減少因為過磨所造成的泥化對后續(xù)各選別作業(yè)的影響。

某細粒赤鐵礦選礦工藝設計

最終通過選礦實驗分析���,為該細粒赤鐵礦設計了合理的選礦工藝流程:即階段磨礦-弱磁選-高梯度強磁選-重選-反浮選工藝方案���。其中���,磨礦細度為-0.074mm占83%,給礦濃度為28%�����,弱磁場強為1200Oe�����,強磁場強分別為10000Oe��、8000Oe�,該條件下進行選礦�,獲得的鐵精礦品位可以達到65.32%,且鐵回收率為80.43%����。

該工藝流程較為突出的特點是在磨礦之后,對礦物進行磁選拋尾��,然后再對礦物進行強磁選����,盡早地拋去一部分尾礦��,這樣可以提高之后作業(yè)的效率和選礦效果�����;另外�,通過搖床對強磁磁選的尾礦進行選別����,其精礦和磁選所得的粗精礦再經(jīng)過細磨,可使鐵礦物充分單體解離���,最終由反浮選作業(yè)除去脈石礦物����,以得到較高鐵精礦品位的產(chǎn)品��。

以上便是某細粒赤鐵礦選礦工藝流程的介紹�����,在實際選礦廠中����,由于各礦物間���,所含礦石性質(zhì)都有所差異,不可一概而論�����,因此建議���,先進行選礦試驗�����,通過試驗分析設計適合的赤鐵礦選礦工藝方案,已到達理想的投資回報���。